Technologie - doplňující

Technologie

učebnice technologie /Outrata/ 1. ročník je ke stažení zde

Měřidla, základy měření, orýsování zde

strojnické tabulky ke stažení zde

Svařování elektrickým obloukem – minimální znalosti jméno, třída: Vzor

Hodnocení: prospěl - neprospěl

-

Jaké osoby smí svařovat? /věk, způsobilost , …../

-

Svařovací zařízení: Co musím na svářečce zkontrolovat před zahájením svářečských prací? /jaké nemá mít závady? /

-

Manipulace se zařízením: /prohlídka svářečky, uložení elektrod, zapojení zem. svorky/

-

Nebezpečí při svařování: pro svářeče /kardiostimulátor, arytmie, záření/, pro okolní

-

prostředí: Při svařování nádob zajistíme:

-

Co má mít svářeč na sobě: /ochrana proti záření, teplu, …./

-

O jakém napětí smíme používat osvětlení při svařování v uzavřených nádobách? /kolik Voltů?

-

Větrání pracoviště, zplodiny:

-

Kolik m3 připadá ve svařovnách na jednoho svářeče?

-

Co udělám na konci směny/praxe se svářečkou? /CO/

-

Nakresli jednoduché schéma svařování se svařovacím transformátorem, doplň vstupní a výstupní napětí / V – Volt/

Řešení:

Svařování elektrickým obloukem Bezpečnost – minimální znalosti jméno, třída: Vzor

Hodnocení: prospěl - neprospěl

-

Jaké osoby smí svařovat? /věk, způsobilost , …../Poučené o bezpečnosti, lékařská způsobilost, svářečský kurz, starší 18 let se svářečským oprávněním nebo učeň – žák pod dohledem

-

Svařovací zařízení: Co musím na svářečce zkontrolovat před zahájením svářečských prací? /jaké nemá mít závady?/ Nesmí mít poškozený: kryt, vodiče a jejich izolace, síťový přívod i napětí – zásuvku a nastavení svářečky, vypínače, zemnicí svorku, zemnicí svorka nesmí být spojena s kostrou svářečky

-

Manipulace se zařízením: /prohlídka svářečky, uložení elektrod, zapojení zem. svorky/Svářeč se nesmí ovinout svářecím kabelem, jednou za ½ roku prohlídka svářečky, Uzemňovací kabel se připojuje pouze na svařovací stůl, případně svařovací předmět

-

Nebezpečí při svařování: pro svářeče /kardiostimulátor, arytmie, záření/, pro okolní prostředí:Svářeči a jejich pomocníci musí být seznámeni s poskytování 1. Pomoci po úrazu el. proudem, místo, kde se svařuje musí být prohlédnuto, zda nejsou v blízkosti hořlavé látky, hořlavé látky musí být odstraněny případně odděleny nehořlavou deskou, v prostoru se nesmí vyskytovat hořlavé plyny, nesmí svařovat osoby s kardiostimulátorem a arytmií, pokud se svářeč nechrání ohrožuje ho: ultrafialové, viditelné a infračervené záření

-

Při svařování nádob zajistíme: Bezpečnost proti výbuchu a požáru, co v nádobě bylo, čim byla čištěna, odmaštěna, zbytky látek se musí odstranit párou nebo propláchnout neutralizačním roztokem, svářeč pracující uvnitř nádoby musí mít ochranný pás opatřený lanem a být pod dohledem poučeného pracovníka

-

Co má mít svářeč na sobě: /ochrana proti záření, teplu, …./ Svářečské rukavice, svářečský oděv ohnivzdorný, kuklu, pracovní boty s izolovanou podrážkou

-

O jakém napětí smíme používat osvětlení při svařování v uzavřených nádobách? /kolik Voltů?24V

-

Větrání pracoviště, zplodiny: Přirozené větrání- okna, dveře, umělé větrání pomocí vzduchotechniky, místní odvětrání na stálých pracovištích pro svářeče,

-

Kolik m3 připadá ve svařovnách na jednoho svářeče?15m3

-

Co udělám na konci směny/praxe se svářečkou? /CO/ Kontrola – zda je vypínač v poloze 0, uklizení pracoviště, uzavřený plyn, odpojení svářečky ze zásuvky, u svářečky CO – vyčištěná hubice a průvlak a jeho prostříknutí olejovou emulzí, vhodně uložené vodiče

-

Nakresli jednoduché schéma svařování se svařovacím transformátorem, doplň vstupní a výstupní napětí / V – Volt/

Ke stažení přikladám učební materiál svářečského kurzu z Neratovic.

Zkušební testy pro svářeče nanečisto online

Kovářské nástroje, Základní kovářské operace při ručním kování, Strojní kování

Učivo ke stažení zde

Heslo: K123

K. Eliáš

Broušení nástrojů

Ruční nástroje

-úhly břitu od 10° - jemné řezbářské nástroje do 35° - hrubé tesařské

-obvykle použity jako nástroje dokončovací

-nesprávná volba řezných úhlů (špatná geometrie břitu), může vést k urychlení otupování nástroje

-břit = klínovitá část nástroje – vniká do obrobku a odděluje třísku nebo část obrobku

-plocha čela(čelo) = plocha břitu po které při obrábění odchází odebíraná tříska

-plocha hřbetu(hřbet) = plocha břitu která je přikloněna k obráběnému povrchu

-ostří = křivka, kterou tvoří průsečnice čela a hřbetu

-úhel břitu(β) = úhel který svírá čelní a hřbetní plocha břitu

-úhel hřbetu(α) = úhel který svírá hřbet se směrem pohybu nástroje

-úhel čela(γ) = úhel mezi čelem a kolmicí na směr pohybu nástroje

-Každý nástroj je potřeba po čase naostřit

Brousící nástroje

- Přírodní

-Pískovec – měkká ale i tvrdá až velmi tvrdá hornina, nejstarší a nejpoužívanější brousící materiál, tzv. vodní brousící kámen

-Břidlice – usazená hornina rozmanitých vlastností, výroba výhradně dokončovacích jemných obtahových kamenů, vhodné sytit olejem, petrolejem

-Chalcedon – druh křemene, tzv. „americké brousky“ – drahé, obtížně se nacházejí větší homogenní kusy, obtahovací a lapovací pilníky

-Smirek a přirozený Korund – převážně oxid hlinitý, využíván především drcený pro výrobu brusiva

-Přírodní diamant – čistý uhlík, broušení a lapování břitů ze slinutého karbidu

b) Umělé brousící nástroje

-Umělý korund – výroba tavením v elektropecích z bauxitu nebo velmi čistého oxidu hlinitého a drtí se na brusivo žádané tvrdosti, brousící kotouče, obtahovací kameny, brousící a lapovací pilníky

-Slinutý korund – obtahovací a lapovací pilníky, krystaly spojené pojivem

-Karbid křemíku – výroba v elektropecích z křemičitého písku a uhlíku, broušení nekovových materiálů, litiny a barevných kovů, brousící kotouče, obtahovací kameny, obtahovací a lapovací pilníky

-Syntetický diamant – broušení, obtahování a lapování nástrojů s břity ze slinutého karbidu

-Kubický nitrid boru – tvrdost blízko diamantu, brusné kotouče, obtahovací a lapovací pilníčky

Brousící nástroje

- Brousící kotouče

- Brousící lavice a kameny

- Obtahovací kameny

- Brousící a lapovací pilníky

- Brousící a leštící pasty a volné brusivo

- Ocílky

- Náhradní brusné materiály – například neglazované povrchy keramických nádob

- Brusné papíry a plátna

-údržba, nové brousky by měly být před používáním naloženy na několik dnů do sytící lázně(např. břidlice do oleje), zamezí se tak zanášení, vodní brousky namáčet nemusíme, stačí jen chvíli před použitím, mají dobrou nasávávost, po broušení nutno očistit

Obecný postup ostření jednostranných břitů

- Fáze – hrubé broušení – upravení požadovaného tvaru břitu

- Fáze – broušení – upravení geometrie břitu a přímosti ostří

- Fáze – obtahovací – odstranění jehly vzniklé při broušení a vytvoření minimálního poloměru zaoblení břitu

- Fáze – lapovací

Obecný postup ostření symetrických břitů

- Fáze – hrubé broušení – upravení požadovaného tvaru břitu

- Fáze – broušení – upravení geometrie břitu

- Fáze – obtahovací – odstranění jehly vzniklé při broušení a vytvoření minimálního poloměru zaoblení břitu

- Fáze – lapovací – docílení nebo obnovení nejvyšší kvality funkčních ploch břitu

Ostření nástrojů

Ostření sekery

-

Dva typy –symetrický břit (štípací, domácí)

- - jednostranný (tesařské širočiny, křesačky) - Symetrické břity – podobně jako nože, nejlépe pískový brus nebo tzv. mokrém pomalém kotouči vytvoříme či obnovíme geometrii, obtáhneme dvouzrným obtahovacím kamenem z obou stran

- Jednostranné – obdobně jako dláta, musíme se vyhnout broušení z rovné strany břitu, vhodné jemné obtažení a lapování

Podkovářství

je řemeslo úzce související s kovářstvím, které se zabývá výrobou a připevněním podkov ke kopytům a paznehtům zvířat, v dnešní době především koním. Vhodná podkova totiž výrazně sníží namáhání kloubů a šlach, což následně snižuje onemocnění nohou.

Podkovárna

Podkovárna byla zpravidla místnost u kovárny, kam se vešlo zvíře i s majitelem a s podkovářem. Podkovárna vyžaduje rovnou podlahu a oddělení od výhně, protože zvířata se bojí otevřeného ohně. Pokud podkovárna nebyla spojena s kovárnou byla výheň ve zvláštní místnosti také. Zařízení podkovárny bylo velmi prosté, v podkovárně je pouze kozlík (tj. třínohá židlička), malá kovadlina a stůl na nářadí.

Podkovářské nářadí

Podkováři nepotřebují velké množství nářadí. Větší část nářadí, které potřebuje je součástí každé kovárny. Podkovářské nářadí lze rozdělit podle účelu k němuž je určeno na nářadí sloužící k podkování a nářadí sloužící k výrobě podkov.

Nářadí k podkování

K podkování zvířete je třeba snímacích kleští, které slouží k sundání podkovy, jedná se o velké obloukovité kleště, které jsou určeny pouze k tomuto účelu. Dále podkovář potřebuje podkovářské kleště, což jsou silné kleště se zhruba dva centimetry dlouhým ostřím, které slouží ke štípání podkováků. Poslední kleště které jsou používány při podkování jsou štípací kleště s třícentimetrovým ostřím, slouží k úpravě rohoviny kopyta. K úpravě rohoviny a vyřezání chodidel slouží tzv. kopytní nože, kterých je více druhů různé velikosti. Na úpravu rohoviny je dále třeba několika speciálních tzv. podkovářských rašplí. Vyloženě speciálními nástroji jsou podkovářská kružítka, která slouží k přidržování žhavé podkovy a podkovářský struh, který slouží k úpravě nášlapné části kopyta. K přitloukání podkov se používá podkovářské kladívko, což je vlastně menší palička.

Nářadí k výrobě podkov

Výroba podkov je vlastně téměř kovářská práce na níž je potřeba klasické kovářské nářadí, tj. výhňové kleště, úzké kovářské kleště, kovářské kladivo, sekáče a průbojníky (na díry pro podkováky), závitník na vyřezání závitů pro šroubové ozuby pro zimní podkování a pilník na konečnou úpravu podkov.

Historie podkovářství

Za první podkováže jsou považováni Keltové, kteřé vynikali zpracováním kovů. Právě oni začali vyrábet kovové podkovy[1]. Historie podkovářství je spjata s kovářstvím a prakticky ve všech zemích tuto práci dříve vykonávali kováři a teprve v 19. století vzniklo podkovářství jako specializované řemeslo např. na území Rakouska-Uherska se tak stalo v roce 1874. K vyčlenění došlo, protože nesprávné podkování může způsobit až zchromnutí zvířete, tím jak se především městští kováři stávali specializovaní na několik činností, byla jejich zručnost v tomto oboru značně snížena.

V dnešní době se podkování týká prakticky pouze koní, dříve vesničtí podkováři nepodkovávali pouze koně, ale i jiná zvířata jako jsou krávy a prasata. S rozvojem velkých chovů dobytka a s vytlačením pracovních koní došlo k velkému omezení tohoto řemesla, což způsobilo velký nedostatek podkovářů. S problémem nedostatku podkovářů se tak nesetkáváme pouze na úrovni amatérského chovu, ale i na úrovni profesionálních závodních chovů.

Podkování

Samotné podkování lze rozdělit na dvě velké části z nichž každá má svá specifika, která pramení z jejich anatomie a pak i z účelu k jakému jsou chována. V dnešní době se používá pouze podkování koní, protože skot se již nevyužívá k práci.

Podkování koní

Prohlídka zvířete

Samotnému podkování předchází podrobná prohlídka zvířete, tato prohlídka je velmi důležitá, neboť samotné správné podkování je závislé na správném vyhodnocení této prohlídky. Pro účely této prohlídky je nutno mít nějaký rovný povrch, aby zvíře stálo co nejrovněji. Podkovář musí nejprve znát účel k němuž je zvíře určeno, protože podle tohoto určí typ podkovy. Dále musí vidět jak jsou vyvinuty nohy a kopyta, jaký má kopyto tvar a jak je kvalitní. Dalším významným znakem, kterého si podkovář všímá je velikost kopyta vzhledem ke stavbě zvířete a vzhledem k ostatním kopytům. Dále si všímá opotřebení a poškození kopyt, nárůstu rohoviny a průběhu osy prstu.

Při prohlídce koně potřebuje podkovář vidět jak zvíře našlapuje při normální chůzi, při klusu. Jak při stání, tak při chůzi i klusu musí podkovář prohlížet kopyto ze všech stran. Poté je nutno prozkoumat přímo kopyto a starou podkovu. Pokud se tato činnost provádí správně je časově náročná a vyžaduje značné znalosti nejen kovařiny, ale i anatomie koně.

Sejmutí staré podkovy

Po dokončení prohlídky je nutno sundat starou podkovu. Před samotným sundáním podkovy je nutno celé kopyto pečlivě očistit a omýt vodou to se dělá proto, aby se byly dobře vidět nýty podkovy a aby se do kopyta zbytečně nezanášely nečistoty.

Sundání podkovy je fyzicky velmi náročná činnost, při které je nutno udržet kopyto. Podkovář při této činnosti sedí na malé židličce tak, aby minimalizoval riziko, že bude kopnut, pokud se zvířeti podaří uvolnit nohu. Levou rukou (leváci pravou) pevně uchopí kopyto, poté sekáčem a kladívkem uštípne nýty všech podkováků. Je nutno uštípnout vždy všechny, protože podkova se nemůže páčit. Po uštípnutí nýtů se kleštěmi v zadní části uchopí celá podkova a plynulým pohybem se tlačí směrem k předku, čímž se docílí uvolnění podkováků (hřebů připevňujících podkovu). Podkova se nesmí strhávat násilně a není možné podkováky uvolňovat trhavými pohyby, protože takové chování poškozuje kopyto, může poškodit klouby a způsobuje neklid koně. Po uvolnění podkováků se podkova kladívkem přiklepne zpět a podkováky se kleštěmi vyndají. Po vyndání všech podkováků je možno sejmout podkovu. V případě zdravých kopyt se postupně sundají všechny podkovy a teprve poté se kůň znovu okuje, pokud je jedno kopyto nemocné, sejme se napřed podkova z nemocného kopyta, poté se provede kompletní podkování nemocného kopyta a teprve poté podkovář podková ostatní nohy. Tento postup se volí. protože kůň není nucen stát na nemocném kopytu a v okamžiku, kdy na něj stoupá má již novou podkovu.

Příprava kopyta

Po sejmutí podkov podkovář prohlédne kopyto a podkovu, podle rovnoměrnosti opotřebení a podle předchozí prohlídky určí způsob podkování koně. Poté připraví kopyto k podkování, to znamená, že nejprve koňským nožem a štípacími kleštěmi odstraní přebytečnou a odumřelou rohovinu, čímž zdravé kopyto získá přirozený a rovnoměrný tvar. Nezdravé kopyto lze správnou úpravou, která ho přibližuje ke správnému tvaru nemoc potlačit, nebo vyléčit. Úspěšnost léčby koňských kopyt je tak z velké části závislá na správném ořezání. Poté se sekáčem očistí šlapadlo. Tato činnost se usnadňuje máčením kopyt, která tím změknou. Ořezávání a čištění šlapadla se usnadňuje pomocí máčení, při němž kopyta změknou. Máčení se provádí omýváním kopyta mycí houbou. Nakonec se rašplí udělají zarovnávací práce.

Příprava podkovy

Po ořezání podkovy si podkovář připraví podkovu. Účelem je udělat takovou podkovu, aby celý nosný okraj kopyta byl položen na horní ploše podkovy. Podkova musí přesně kopírovat vnější hranu kopyta v jeho nejširší části, v užších částech pak přesahuje podle určení koně (u jezdeckých koní je přesah minimální (někdy i necelý milimetr), zatímco u tažných koní může být až 11-12 milimetrů.

Dříve v této fázi podkovář udělal celou podkovu, ve 20. století se rozmohla strojová výroba a mnoho podkovářů pouze upravuje sériově vyráběné podkovy. Ručně vyráběné podkovy jsou dražší, ale jejich výhodou je, že jsou dělány přesně na kopyto a zvláště u nemocných a atypických kopyt mohou zvířeti výrazně lépe vyhovovat.

Přikování podkovy

Po vykování se podkova nechá ochladit na takovou teplotu, aby u ní bylo možno udržet ruku a přiloží se ke kopytu. Delší přidržení podkovy u kopyta se dělá pomocí podkovářského kružítka. Tím je vidět zda podkova kopíruje hranu a dodržuje zamýšlený přesah. Po sundání podkovy je vidět zda podkova přilehla přesně, protože dojde ke spálení rohoviny v místech, kde nepřiléhá jsou patrna světlejší místa. Pokud podkova nepřiléhá musí se podkovář rozhodnout zda je třeba upravit kopyto anebo podkovu.

Když podkova dokonale sedí, přitluče se podkováky. Počet podkováků je závislý na účelu a velikosti koně a pohybuje se od pěti do devíti. Velikost podkováků je závislá na stejných věcech a pohybuje se mezi 41 a 77 milimetry použití jiné velikosti je zcela ojedinělé. Jiný počet se nepoužívá nikdy. Přikování samotné musí být provedeno co nejpřesněji. Podkovář přiloží podkovu na kopyto a pomocník, který drží nohu koně ji palci přidrží na obou ramenech podkovy. Podkovář pak nasadí podkovák tak, aby kopíroval směr kopyta, to je nutné proto, aby nedošlo k poškození měkké části kopyta. Poté podkovář podkovářským kladívkem přitluče podkovu. Dokud podkovák v měkké části kopyta vydává přitloukání hluboký, tlumený zvuk. V této fázi je nutno ho přitloukat lehkými údery, když se podkovák dostane do tvrdé části kopyta, začne vydávat vysoký a jasný zvuk. V této fázi již není nutno podkovu přidržovat a lze zatloukat větší silou. Pokud by podkovák vydával dlouho tlumený zvuk a byl tedy zatloukán do měkké části musí být ihned vytažen. Cílem zatloukání je, aby vyšla zhruba jedna třetina podkováku ze stěny, pokud se tak nestane je nutno podkovák ihned vyndat. V okamžiku, kdy je podkovák zatlučen musí se část podkováku, která vyšla z kopyta ohnout směrem ke kopytu, aby se o ní kůň nebo podkovář nepoškrábali. Po zaražení předních dvou podkováků se kůň nechá došlápnout, aby se zjistilo, zda se podkova neposunula. Pokud se podkova posune málo, lze toto posunutí srovnat poklepem kladívka z boku a doražením podkováků, při větším posunu bylo nutno podkovu vyndat a znovu přitlouci. Poté se přitloukly zadní a na konec ostatní podkováky.

Podkováky se do kopyta zarážejí minimálně pět milimetrů a maximálně čtyři centimetry v závislosti na velikosti kopyta. Pokud je ve zcela výjimečných případech zvolen jiný způsob zatlučení znamená to nějaké omezení související s léčbou kopyta. Vzdálenost všech podkováků musí být stejná, to lze nedodržet jen při větších poškozeních kopyt. Po zaražení všech podkováků je nutno ještě upravit zatlučení hřebů tak, aby dokonale zapadly do rýhy v podkově, poté se přidrží na špičce podkováku konec rašple a kladivem se pevně přirazí. Pak se kleštěmi hned u kopyta štípou vyšlé části podkováků, poté se orašpluje trochu rohoviny u konců podkováků, ty se vypilují do čtverce a rašplí se ohnou a zatlučou do kopyta. Pokud nejsou dokonale v kopytě je nutno je ještě zapilovat pilníkem.

Prohlídka zvířete

Po přikování podkovy je nutno znovu prohlédnout zvíře jak při chůzi tak při běhu a zkontrolovat, zda zvíře nekulhá. Pokud kulhá, je nutné podkovu sejmout odhalit problém a koně překovat. Dále je třeba zkontrolovat zda kůň rovnoměrně došlapuje, zda koni vyhovují rozměry a tvar podkovy

Dokončovací práce

Pokud prohlídka dopadne dobře, zarovná podkovář pilníkem všechny nerovnosti a okraje u podkovy. Poté podkovář podkovářským tmelem zalepí zaplní všechny díry v kopytní rohovině a přetře kopyto mastným hadrem. Díry se zalepují především kvůli tomu, aby nedocházelo k dalšímu poškozování rohoviny. Natírání mastnotou je věc čistě estetická. Pokud je třeba vyspravit nějakou větší část kopyta je nutno ji napřed pečlivě umýt, poté odmastit, což se dělá buď odmašťovacím přípravkem, anebo se dané místo rychle přejede rozžhaveným plíškem. Poté se poškozené místo zalije rozehřátým tmelem, který má konzistenci husté kaše. Při takové činnosti je nutno tmel rychle chladit vodou, aby koně nepálil a ten nebyl neklidný a zároveň s tím je třeba tmel zarovnávat. Po ukončení tmelení se takové místo ještě rychle přejede do hněda rozpáleným plíškem, čímž se uhladí povrch.

Zvláštní způsoby okutí koně

V zimě, anebo v horách je potřeba okout koně tak, aby byl jistý na klouzavém terénu, proto se používá tzv. okutí na ostro, což znamená, že se buď použijí podkovy s ostrým hmatcem anebo se ozuby a hmatec přiostří. Další možností jak tento problém vyřešit je využít našroubací či nandavací ozuby. Oproti standardu se dále kovají staří koně, protože kůň ve stáří nedostatečně zvedá nohu, to může vést k jeho zakopnutí, proto se tito koně okouvají tak, aby k tomu nedošlo, což se zpravidla řeší speciálně ohnutou podkovou. Speciální podkovy dostávají i koně s různými zdravotními problémy, pokud má kůň nějak nemocné kopyto je to často zohledňováno při způsobu okutí i při samotném postupu. V takových případech může dojít k nedodržení některých postupů, které jsou běžné. V případě nemocného kopyta je velmi důležité správné seříznutí a tvar podkovy, která pak umožňuje koni méně namáhavou chůzi.

[Podkování skotu

Zhruba do druhé světové války se podkováři starali i o úpravu paznehtů skotu, tato práce postupem času přešla na veterináře. Navíc je výrazně častější, že se zvíře s problémy kopyt porazí, protože jeho reálná hodnota díky velkochovům výrazně poklesla. Problémy s paznehty vznikají díky ustájení zvířat, což výrazně snižuje jejich pohyb a tím i obrušování rohoviny, ta pak nadměrně narůstá a bylo třeba ji odstraňovat. K odstranění muselo docházet zhruba jednou ročně jinak zvíře přestalo našlapovat na patní část kopyta a paznehty tak nesly příliš velkou váhu, což způsobovalo zranění, která se velmi problematicky hojí. Skot si, na rozdíl od koně, nenechá zvednout nohu, proto je třeba zvolit jiný způsob úpravy kopyt. Při odstraňování přebytečné rohoviny nebylo nutno nohu příliš pečlivě prohlížet. Samotné odstraňování se dělalo tak, že se noha zvířete opřela o špalek a podkovář napřed dlátem odsekal přebytečnou rohovinu, kopyto pak ještě upravil pomocí kopytního nože a štípacích kleští konečnou úpravu pak udělal pomocí struhu a řašple. Pokud byl skot využíván i pracovně bylo třeba ho podkovat, což zvýšilo jeho tažnou sílu. Sundání podkovy a přikování nové probíhalo velmi podobně jako u koní. Nejvýraznějším rozdílem je důkladnost prvotní prohlídky a to, že se skot koval výhradně za studena, protože anatomie skotího kopyta neumožňuje nasazení za tepla. Podkovy používané na skot se výrazně lišily od koňských, při dělání podkov pro skot není nutná taková přesnost, protože se zpravidla podkovávalo zdravé zvíře od něhož se očekávala pouze síla do tahu, nikoli běh. V dnešní době se podkování skotu už prakticky nevyskytuje.

Literatura

- Miroslav Janotka, Karel Linhart: Zapomenutá řemesla

- Miroslav Janotka, Karel Linhart: Řemesla našich předků

- Radomír Pleiner: Staré evropské kovářství

- Miloslav Čermák, Emanuel Král: Kovářství a podkovářství, 1956

- Schmidt-Vacata, Podkovářství

- Ottův slovník naučný heslo podkovářst

STROJNÍ KOVÁNÍ

J. Š.

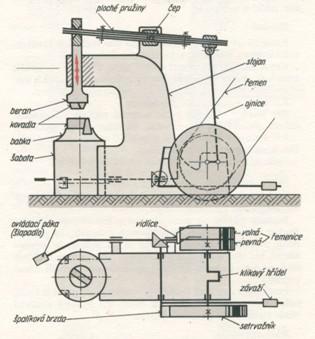

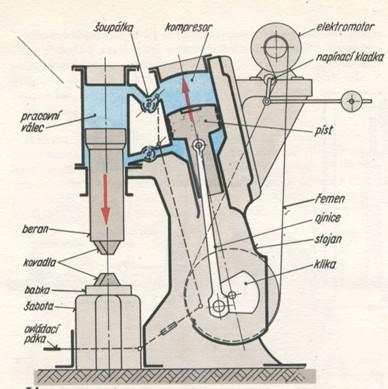

pérový buchar

pneumatický buchar

V rámu je umístěn kompresor, ve válci se pohybuje píst, jsou výkonnější než pérové, volné kování výkovků.

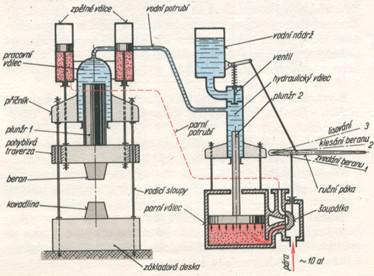

Lis

základní deska, výměnná kovadlina, čtyři vodící sloupy, příčník, hydraulicky pracovní válec,potřebnou silou ke zvedání beranu vyvodí tlaková voda

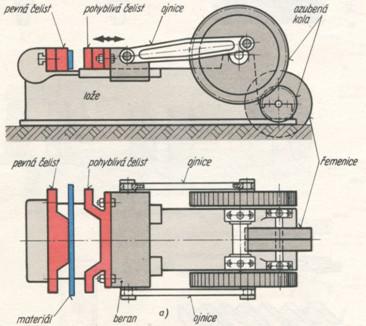

Kovací stroj

k ohýbání a pěchování tyčí, materiál vkládáme mezí pohyblivou a pevnou čelist

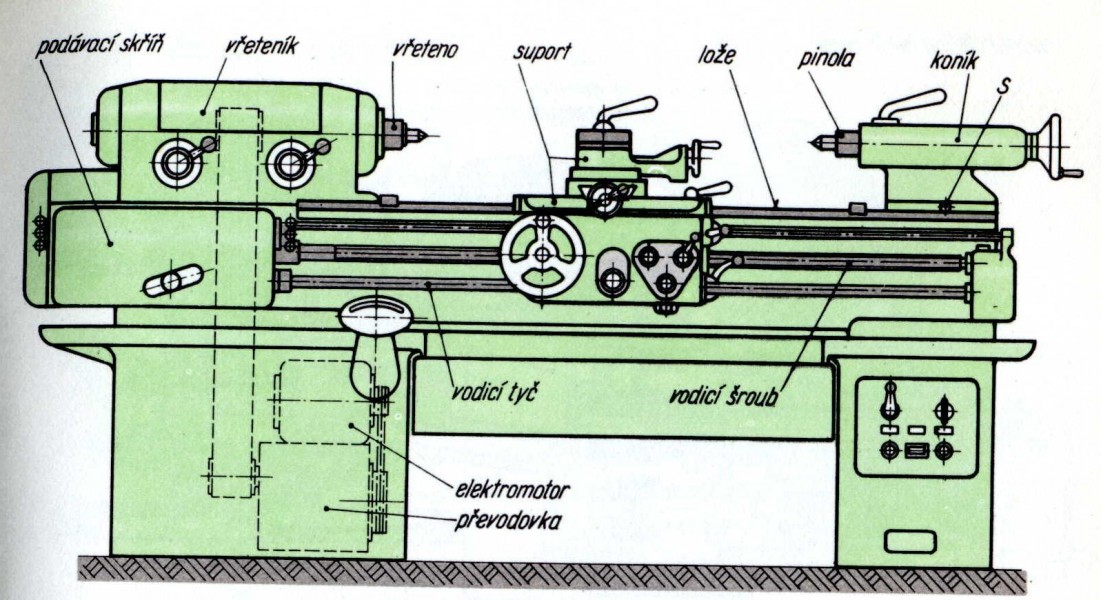

Obráběcí stroje

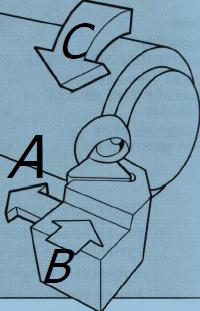

soustružení:

A - podélný posuv

B - příčný posuv

C - Směr otáčení obrobku

Druhy pohybů pří soustružení

při soustružení se otáčí obvykle obrobek, řezný nástroj koná pohyb přímočarý

nástroj koná pracovní pohyb ( podélný, příčný posuv )

dalším důležitým pohybem nástroje je přísuv ( hloubka řezu )

Soustružnické nože

musí mít dobré řezné vlastnosti, musí být tvrdší než obr. materiál, a také co nejodolnější proti opotřebení

jejich tvar a rozměry jsou normalizovány

vyrábějí se z různých materiálů.

Popis soustružnického nože

1 tělo nože

2 základna

3 hlavní ostří

4 hl. hřbet nože

5 špička nože

6 vedl. hřbet nože

7 vedlejší ostří

8 čelo nože

Druhy soustružnických úhlů

úhel hřbetu α – ovlivňuje velikost tření mezi plochou hl. hřbetu a řeznou plochou.

úhel břitu β – má vliv na odpor, který klade materiál obrobku noži při soustružení.

Úhel čela γ – ovlivňuje velikost řezného odporu

Úhel řezu δ – je součet úhlu hřbetu a břitu

Úhel špičky ε – ovlivňuje jakost obrobeného povrchu a stabilitu břitu

Materiály destiček s. nožů

s řeznou destičkou z SK- mají velkou tvrdost a odolnost proti otěru.Jsou vhodné k obrábění běžných materiálů. Nedostatkem je křehkost a nízká pevnost v ohybu. Tento materiál je nejpoužívanější.

S keramickými ř. destičkami- mají nízkou pevnost

Kubický nitrid boru – používá se na tepelně upravované - kalené materiály

Materiály destiček s. nožů

s řeznou destičkou z SK- mají velkou tvrdost a odolnost proti otěru.Jsou vhodné k obrábění běžných materiálů. Nedostatkem je křehkost a nízká pevnost v ohybu. Tento materiál je nejpoužívanější.

S keramickými ř. destičkami- mají nízkou pevnost

Kubický nitrid boru – používá se na tepelně upravované - kalené materiály

Soustružnické nože tvarované

Soustružnické nože tvarové

tvarové nože- tyto nože používáme v sériové výrobě.Přesnost a kvalita jimi obrobených ploch je vysoká.Výroba je velmi náročná a složitá.Rozdělují se na radiální a tangenciální.

Přesnost a jakost při soustružení: IT Ra

- práce na čisto IT 7 – 9 Ra 1, 6 – 6, 3

- jemné soustružen IT 6 – 8 Ra 0, 8 – 1, 6

je to jemné soustružení při velké řezné rychlosti, při tom je potřeba zajistit dostatečné chlazení aby nedocházelo ke změnám velikosti vlivem působení teploty

Univerzální hrotový soustruh

Revolverový soustruh

v současné době méně používaný, nahrazen CNC stroji

Lícní soustruh

Svislé soustruhy - karusely

Dvoustojanový svislý soustruh

Ložiska

Rozlišujeme dva základní druhy ložisek:

AXIÁLNÍ - síla působí ve směru otáčení osy

RADIÁLNÍ - síla působí kolmo na osu

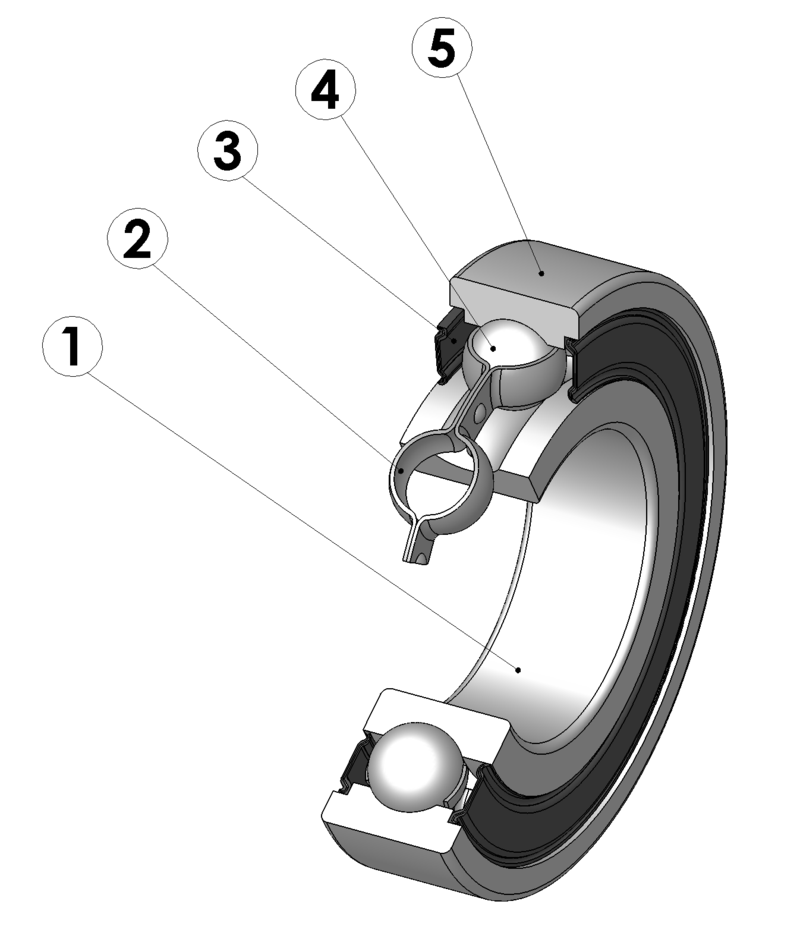

Kuličkové ložisko

Radiální kuličkové ložisko (utěsněné) 1. Vnitřní kroužek 2. Klec 3. Těsnění(většina kul. ložisek je nemá) 4. Kuličky 5. Vnější kroužek

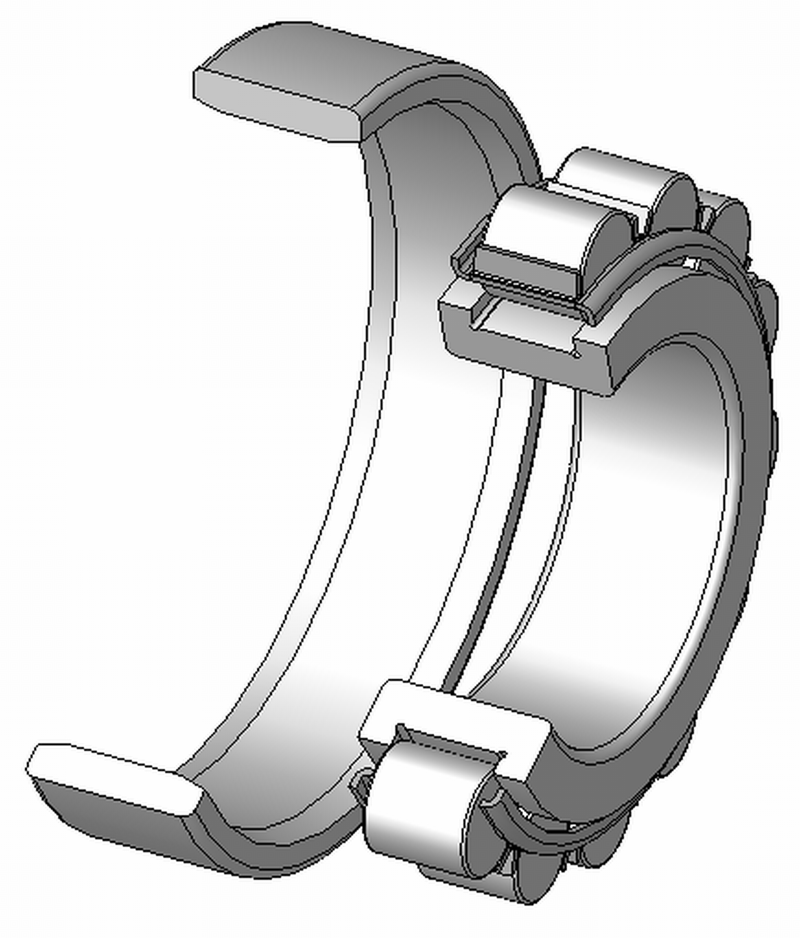

Válečkové ložisko

je složeno: z vnitřního a vnějšího kroužku, klece

Jehlová ložiska

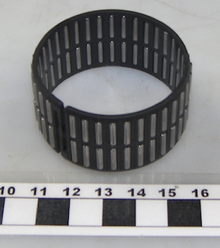

složeno z vnějšího a vnitřního kroužku, klece a jehel

dvojřadá jehlová klec

jehlová klec

axiální jehlové ložisko

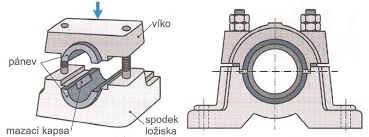

kluzné ložisko - výhodou těchto ložisek je velmi tichý chod

kuželíkové ložisko

vnější a vnitřní kroužky, klec, kuželíky

Pájení kovů, informace ze stránky: http://www.konstrukce.cz/clanek/pajeni-kovu/

Pájení kovů Publikováno: 27.11.2012 Rubrika: Svařování a dělení Pájení je několik tisíciletí stará metoda spojování materiálů, od počátku 20. století využívaná průmyslově. Výhodou je možnost spojení dílů z nesvařitelných či těžce svařitelných materiálů a dílů pro svařování nevhodných. Účelem článku je připomenutí této metody a zejména využití poznatků v praxi. Foto DEFINICE PÁJENÍ Pájení je tepelný proces spojení dvou materiálů nebo nanesení materiálu, přičemž není dosaženo teploty tavení základního materiálu, ale spoj vzniká difúzí tekuté pájky. VYSVĚTLENÍ ZÁKLADNÍCH POJMŮ Smáčivost Pájky se při pájení taví, a proto se fyzikálně chovají jako tekutiny. Smáčivost je nevratné rozložení roztavené pájky na povrchu pájených materiálů. Dobrá smáčivost pájky je předpokladem pro vzlínání do pájené mezery a její vyplnění. Difúze Vlivem smáčivosti tvoří pájka se základním materiálem slitinu. Vznik slitiny, kdy jeden z materiálů zůstane v pevném stavu, se nazývá difúzí. Přesouváním atomů pájky vzniká difúzní zóna, jejíž velikost ovlivňuje pevnost pájeného spoje. Vzlínavost Hladina tekutiny v mezeře je výše než okolní hladina. Tento jev se nazývá kapilární tlak. Jeho účinkem roztavená pájka vzlíná do mezery a to i proti gravitaci. Rozdíl -h- bude tím větší, čím menší je -r-. Velikost kapilárního tlaku závisí na mezeře, optimální mezera pro různé pájky je znázorněna v tab. 1. Pracovní teplota Nejnižší teplota povrchu materiálu v místě pájení, při které se pájka smáčí, rozšiřuje se a může se spojit s materiálem. K tomu nemusí být pájka vždy plně roztavena, často tato pracovní teplota leží mezi teplotou solidu a liqidu, tedy v rozsahu teploty tavení pájky. Vždy je ovšem vyšší než teplota solidu pájky. Teplota tavení – solidus, liqidus, eutektikum Solidus – pod teplotou solidu tuhá fáze, nad ní směs tuhé fáze a taveniny. Liqidus – nad teplotou liqidu kov plně tekutý. Tyto dvě teploty ohraničují rozsah tavení. Při velkém rozsahu tavení tvoří pájka hustější lázeň a lépe tak překrývá mezeru. Při úzkém rozsahu, případně u pájky eutektické, se tvoří velmi řídká lázeň a pájka má výbornou vzlínavost. Eutektikum – solidus i liqidus je stejný, pájka přechází do tekutého stavu náhle. Tab. 1 – Optimální mezera pro různé typy pájek Typ pájky Příklad typů Fontargen Mezera v mm Měď A200L, AP21AL 0,05 Mosaz A210, A210K, A211 0,2 Alpaka /niklová mosaz/ A101, A102 0,2 Měď-fosfor-(stříbro) A2004V, A3005V, A3015V 0,2 Stříbrné pájky A303, A320, A314 0,05 - 0,1 Hliníkové pájky A407L 0,2 - 0,4 Niklové pájky HTL2, HTL7 0,2 Cínové pájky A611, A644, A630 0,1 ROZDĚLENÍ PÁJEK DLE PÁJECÍ TEPLOTY Měkké pájení teplota liqidu pájky <450 °C, pájky na bázi Sn a Pb Tvrdé pájení teplota liqidu pájky >450 °C, pájky Al, Ag, Cu-P, CuZn Vysokoteplotní pájení teplota liqidu pájky >900 °C, pájení ve vakuu nebo ochranné atmosféře, pájky Cu a Ni TAVIDLA PRO PÁJENÍ Tavidla pro obvyklé druhy pájek Nekovové látky (silikáty, boridy, chloridy, fluoridy atd.) s následujícími funkcemi: zabraňují vzniku oxidů na povrchu při ohřevu, odstraňují oxidy v průběhu pájení a zabraňují jejich novému vzniku, zmenšují povrchové napětí tekuté pájky a tím usnadňují její smáčivost. Tavidlo se v aktivním rozsahu teplot taví, roztéká po materiálu a dochází k redukci oxidů. V této době musí dojít k zatečení pájky, neboť po 3 – 4 minutách je již oxidy nasyceno a dále nepůsobí. U odolných oxidů, např. při pájení CrNi ocelí, tato doba může být i kratší a je proto třeba dbát na použití vhodného tavidla a druhu ohřevu. Např. málo výkonný zdroj tepla neúměrně prodlužuje dobu ohřevu, naopak agresivní oxidační plamen značně zvyšuje množství oxidů. Funkce fosforu jako tavidla Pájky pro tvrdé pájení mědi s obsahem fosforu (CuP) umožňují pájení bez použití tavidla. V pájce obsažený fosfor reaguje s atmosférickým kyslíkem na oxid fosforečný, ten s oxidy mědi na povrchu na metafosforečnan mědi. Metafosforečnan mědi je korozně nezávadný, proto se pájená místa nemusí následně opracovávat. Vysokoteplotní pájení U vysokoteplotního pájení je problém oxidů řešen pecní atmosférou nebo vakuem. Exo-plyny (zemní plyn, propan, atd.) nebo směsi H2/N2, štěpený amoniak, vodík apod., reagují za vysokých teplot s oxidy za vzniku čistého kovu, vodních par a dusíku. Ve vakuu pak dochází k rozrušení oxidační vrstvy spolupůsobením podtlaku a teploty. STYČNÁ PLOCHA Přeplátovaný spoj nejčastější typ spoje, pro přeplátování se obvykle používá vzorec l = (3 – 6) x t. Tupý spoj málo používaný typ, vhodné použít pájky vyšší pevnosti, mosazné Fontargen A 101, A 102, stříbrné A 311. T-spoj používaný např. u tenkých plechů při MIG pájení Zásuvný spoj varianta přeplátovaného spoje, u typu A se po dosažení pájecí teploty přidává pájka, u typu B je pájka předem vložena. Vložení pájky Pájka může být přidávána z venku nebo vložena předem (např. kroužek, pasta). Roztavená pájka proniká do mezery a vytlačuje z ní tavidlo. Mělo by být zajištěno vytečení tavidla. Obrázek znázorňuje pájení vloženou pájkou. Výhodou pájení z vnitřku ven je možnost vizuální kontroly důkladného protečení pájky. Pájecí mezera Optimální mezera pro různé typy pájek viz Tab. 1. Vždy se jedná o mezeru při pájecí teplotě, nikoliv při pokojové teplotě! Podle typu spoje se mezera může zvětšit, nebo zmenšit. RT – pokojová teplota AT – pájecí teplota PÁJENÍ MOSAZNÝMI PÁJKAMI Informace Mosazné pájky jsou vhodné tehdy, pájí-li se ocel, litina, měď a nehrozí poškození pájeného materiálu vyšší teplotou. Dále když rozměry a dostatečně výhřevný plamen umožňují rychlé a bezproblémové dosažení pájecí teploty. Výhodou je nízká cena a vysoká pevnost spoje. Tavidla pro mosazné a alpakové pájky FH 21 (F-SH2) – reakční teplota 750 – 1 100 °C Fontargen F 100 (pasta), F120 (prášek), Rapidflux (tekutina pro přívod hořákem). Tavidla jsou na bázi sloučenin bóru, jsou nekorozívní, nemusí být odstraňovány zbytky. Důležité typy pájek dle EN 1044 (DIN 8513) CU 306 (L-CuZn39Sn) – Fontargen A 210 K Řídce tekoucí pájka pro oceli, litiny, měď a slitiny mědi s teplotou solidu nad 900 °C, pozinkované trubky. CU 305 – modifikovaná (L-CuNi10Zn42+Ag) – Fontargen A 102 Pájka s vysokou pevností (přes 700 N/mm²) pro oceli, litiny, nikl a slitiny niklu, zejména pak pro spoje s menší styčnou plochou, např. tupé spoje. PÁJENÍ STŘÍBRNÝMI PÁJKAMI Informace Stříbrné pájky jsou vhodné tehdy, pájí-li se materiály citlivé na vysokou teplotu, obtížně pájitelné materiály, při požadavku vysoké kapilarity, nárocích na houževnatost spoje a při použití plamene s nižší výhřevností. Pro ocel, měď a litinu se uplatní pájka s již 20 % stříbra, pro nerezavějící ocel a dále pro tvrdokovy pak pájka s min. 40 – 45 %. Tavidla pro stříbrné pájky FH 10 (F-SH1) obsahuje sloučeniny bóru a fluoridy. Redukuje oxidy při teplotě 550 – 800 °C, kde se pohybují pájecí teploty všech stříbrných pájek a CuP pájek. Fontargen F 300 (prášek), F 300 H Ultra (pasta). FH 11 (F-SH1) obsahuje vedle sloučenin bóru a fluoridů také chloridy. Používá se pro pájení slitin mědi s obsahem hliníku – hliníkových bronzů a hliníkem legované mosazi. Fontargen F 300 AB (pasta). FH 12 (F-SH1) je tmavá korozívní pasta pro obtížně pájitelné materiály, jako nerezavějící oceli a tvrdokovy, teplota až 850 °C. Fontargen F 300 HF Ultra (pasta). Odstranění mechanicky, kartáčem v horké vodě, rychlým ochlazením bezprostředně po pájení (umožňuje-li to pájený materiál, pozor na možné změny struktura), mořením v lázni 40 °C. Mořící lázeň bývá na bázi kyseliny fosforečné nebo kyseliny vinné. Stříbrné pájky s obsahem kadmia Pájky s obsahem kadmia nelze již dle Regulation (EU) No. 494/2011 of May 20, 2011 používat. Jejich výhodou byla vysoká pevnost při vysoké tažnosti, výborná smáčivost a kapilarita, o 50 - 70 °C nižší pracovní teplota při nižším obsahu stříbra (nižší ceně). Obsah Cd lze kompenzovat vyšším obsahem stříbra, legováním Sn a Si. Ag zvyšuje cenu, Sn snižuje tažnost z 25 % až na 12 %, Si snižuje pevnost při pájení oceli. Bez Sn a Si má pájka vysokou pevnost při vysoké houževnatosti, avšak vyšší pájecí teplotu. Náhrada se proto řeší individuálně. Stříbrné pájky bez kadmia Neobsahují žádné lehce se odpařující látky, jsou šetrné k životnímu prostředí, neohrožují zdraví, nejsou citlivé na přehřátí a tvorbu pórů. Použití pro ocel včetně nerezavějící, měď a slitiny, mosazi, bronzy, nikl, temperované litiny a tvrdokovy. Vhodné pro chlazení až do –200 °C. Důležité typy pájek dle EN 1044 (DIN 8513) AG 206 (L-Ag 20) – Fontargen A 303 Základní stříbrná pájka, max. shoda barvy při pájení mosazi. AG 203 (L-Ag 44) – Fontargen A 311 Vysoká pevnost, vysoká tažnost, velmi dobré vyplnění mezery. AG 103 (L-Ag 55 Sn) – Fontargen A 314 Nízká pájecí teplota, max. shoda barvy při pájení nerezavějících ocelí. AG 104 (L-Ag 45 Sn) – Fontargen A 320 Levnější alternativa k 55% pájce, není-li požadavek na vysokou tažnost a shodu barvy. AG 502 (L-Ag49) – Fontargen A 324 Ni a Mn legovaná pájka s výbornou smáčivostí na tvrdokovech. AG 401 (L-Ag72) – Fontargen A 308 V Eutektická pájka pro pájení ve vakuu a pro vakuově těsné spoje. PÁJENÍ CUP PÁJKAMI Informace Pro pájení čisté mědi se používají bez tavidla, pro legovanou měď a slitiny se používají tavidla stejná jako pro stříbrné pájky. Pro měď a slitiny mědi ekonomická alternativa k stříbrným pájkám, při obsahu stříbra do 18 % odpovídají pájecí teploty a kapilarita stříbrné pájce s cca 40 % stříbra. Ohřev je zde navíc možný i WIG hořákem. Na nenáročné aplikace, topení atd. lze použít bez stříbra. Pro chlazení min. s 2 %, pro plynové instalace s min. 5 %. S 15 % se používají pro náročné spoje zatížené tepelnými změnami, vibracemi a v elektrotechnice. Pájka s 18 % je eutektická, velmi řídce tekoucí a velmi kapilární. Dle obsahu stříbra jsou tyto pájky vhodné pro chlazení až do –70 °C. CuP pájky nesmí být použity k pájení železných a niklových materiálů a dále spojů, které jsou ve styku s médii obsahujícími síru. Důležité typy CuP pájek dle EN 1044 (DIN 8513) CP 203 (L-CuP6) – Fontargen A 2004 Standardní pájka pro méně náročné spoje. CP 104 (L-Ag5P) – Fontargen A 3005 Pájka s vyšší houževnatostí a nižší pájecí teplotou. Vhodná i pro rozvody plynu a pro chlazení. CP 102 (L-Ag15P) – Fontargen A 3015 Pájka s vysokou houževnatostí a nižší pájecí teplotou. Pro náročné spoje s vibracemi, tepelnými změnami, chlazení až do –70 °C. CP 101 (L-Ag18P) – Fontargen A 3018 Pájka s vysokou houževnatostí a nízkou pájecí teplotou. Eutektická slitina. Velmi řídce tekoucí s vysokou kapilaritou. Pro náročné spoje s vibracemi, tepelnými změnami, chlazení až do –70 °C. PÁJENÍ MĚKÝMI PÁJKAMI Informace Pájky na bázi Sn jsou vhodné, dle příslušného tavidla, pro naprostou většinu kovů. Výhodou je minimální ovlivnění pájeného materiálu a dobrá smáčivost. Omezujícím faktorem je zejména pevnost pájeného spoje. Tavidla pro měkké pájky Dříve byla uvedena v DIN 8511 a seřazena dle agresivity. Skupina 11 je nejagresivnější tavidlo, které se používá pro pájení nerezavějících ocelí a pozinkovaných ocelí. Se stoupajícím číslem agresivita klesá. Odstranění zbytků vodou, příp. horkou vodou. Od skupiny 26 mají tavidla pryskyřičný základ, použití se zejména v elektrotechnice, zbytky nejsou korozivní a nemusí se odstraňovat. Nyní platí norma DIN EN 29454. Nejpoužívanější typy dle DIN EN 29454 (DIN 8511) 3.1.1.A (F-SW12) – Fontargen F 600 Kapalina pro pájení mědi a slitin a legovaných i nelegovaných ocelí. 3.2.2.A (F-SW11) – Fontargen F 600 S 15 Kapalina speciálně pro pozinkované oceli a nerezavějící oceli. 3.1.1.C (F-SW21) – Fontargen F 600 CW Vysoce jakostní tavidlo – nekorozívní pasta pro měděné trubkové instalace dle DVGW. 1.1.2.C (F-SW26) – Fontargen F 600 CC Aktivní nekorozívní pasta na pryskyřičné bázi pro pájení v elektrotechnice. Důležité typy pájek pro měkké pájení dle EN ISO 9453 Nr. 111 (S-Pb50Sn50) – Fontargen A 630 Klempířské práce, okapy, svody. Nr. 402 (S-Sn97Cu3) – Fontargen A 644 Cu rozvody pitné vody, topenářské instalace, potravinářský průmysl, elektrotechnika. Nr. 703 (S-Sn97Ag3) – Fontargen A 611 Nerezavějící oceli, rozvody pro pitnou vodu, potravinářský průmysl, elektrotechnika. Nr. 161 (S-Sn60Pb38Cu2) – Fontargen AF 618 (plněná tavidlem) Měděné materiály pájené zejména tyčovou páječkou – snižuje nalegovávání hrotu. PÁJENÍ HLINÍKU Informace Tvrdé pájení je možné u čistého hliníku a některých slitin hliníku. Pájkou je modifikace slitiny AlSi12 (drát AlSi12 určený pro svařování má horší smáčivost), v některých případech AlSi5 (horší kapilarita a smáčivost, lepší překlenutí mezery). Dobře lze pájet čistý hliník a slitiny s teplotou solidu cca > 640 °C. Obtížněji se pájí slitiny do 2 % legujících prvků. Nad 2,8 % Mg již materiál prakticky takto pájet nelze. Nedoporučuje se pájet G-AlMg, G-AlCuTi, G-AlCuTiMg a slitiny, které mají být následně eloxovány. Pájka AlSi12 (Fontargen A 407 L) má solidus 575 °C a např. AlMg2,5 solidus 593 °C. Rozdíl teplot je minimální, situaci dále komplikuje fakt, že hliník netvoří náběhové barvy a jediným indikátorem je změna vzhledu tavidla. Typ Fontargen F 400 M / MD přechází do kapalného, lesklého stavu při 500 °C, Fontargen F 400 NH při 570 °C. Pro měkké pájení se používá stříbrem legovaná cínová pájka. Zvláštním typem je pak ZnAl pájka s pájecí teplotou 430 – 450 °C, vhodná i pro kombinace hliník-měď. Zde jsou typickou aplikací výparníky chladniček a klimatizací. Důležité typy pájek pro pájení hliníku EN ISO 17672: Al 112 (EN ISO 3677: B-Al88Si-575/585) (DIN 8513: L-AlSi12) Fontargen A 407 L pro tvrdé pájení Nr. 703 (S-Sn97Ag3) Fontargen A 611 pro měkké pájení EN ISO 3677: S-Zn97Al3 Fontargen A 633 pro speciální pájení Důležitá tavidla pro pájení hliníku DIN EN 1045 (DIN 8511) FL 10 (F-LH1) – Fontargen F 400 M Prášek (event. pasta F 400 MD) pro tvrdé pájení čistého hliníku a pájitelných slitin AlSi pájkou. Korozívní, zbytky nutno odstranit např. teplou vodou. DIN EN 1045 (DIN 8511) FL 20 (F-LH2) – Fontargen F 400 NH Prášek pro tvrdé pájení čistého hliníku a slitin do 0,5 % legujících prvků AlSi pájkou. Tavidlo je u méně zatěžovaných spojů vhodné i pro kombinace s mědí nebo ocelí. Nekorozívní, zbytky není nutno odstraňovat, pokud ano, 10 % kyselinou dusičnou s následným oplachem vodou nebo mechanicky. DIN EN 29454 (DIN 8511) 2.1.2.A (F-LW3) – Fontargen F 600 Al Pájecí olej, nekorozívní, pro pájení čistého hliníku a kombinace s mědí a slitinami měkkou SnAg pájkou. Nenormované tavidlo Fontargen F 600 ZA Pájení hliníku a slitin hliníku a kombinací s mědí ZnAl pájkou při teplotě 420 – 450 °C. Zejména při výrobě klimatizací a výměníků chladniček. OHŘEV PŘI PÁJENÍ PLAMENEM Nejběžnější druh ohřevu. Typ plynů a nastavení plamene záleží na potřebné pájecí teplotě, typu pájky, typu pájeného materiálu a tloušťce stěny. Málo výkonný zdroj tepla neúměrně prodlužuje dobu ohřevu, vznikají další a další oxidy a přesycené tavidlo ztratí účinnost. Oxidaci působí i plamen s přebytkem kyslíku a zatěžuje navíc páječe hlukem. Pro tvrdé pájení je obvyklý ohřev kyslíko-acetylenovým plamenem, zejména pak u pájek s vyšší pracovní teplotou (mosaz, pájky s nízkým obsahem stříbra) a při velké tloušťce. Plamen neutrální, nebo s mírným přebytkem acetylenu. Výjimkou je výplňové pájení pozinkovaných rozvodů, kdy se nastavuje plamen s mírným přebytkem kyslíku. Pro tvrdé hliníkové pájky je též používán plamen s mírným přebytkem acetylenu, vhodnější je pak ale pájení směsí propan-kyslík nebo propan-butan. Stejné směsi jsou pak vhodné i pro měkké pájení. Typ plamene Neutrální plamen Oxidační (ostrý) plamen – přebytek kyslíku Redukční (měkký) plamen – přebytek acetylenu Teplota plamene Kyslík – Acetylen cca 3 200 °C Kyslík – Propan cca 2 500 °C Kyslík – Vodík cca 2 370 °C Kyslík – Svítiplyn cca 2 200 °C Vzduch – Svítiplyn cca 1 870 °C Vzduch – Acetylen cca 2 460 °C Vzduch – Propan cca 1 750 °C DALŠÍ DRUHY OHŘEVU Informace Celý tento článek se věnoval principu pájení, pájkám a tavidlům, se zaměřením na nejrozšířenější metodu, tj. pájení plamenem. Další metody jsou popsány jen stručně. Ohřev na vzduchu Pro pájení za přístupu okolní atmosféry, tj. kromě ohřevu plamenem dále při ohřevu indukčním, odporovém, v běžné peci, letlampou, tyčovou a pistolovou páječkou, platí stejná pravidla, používají se stejné druhy pájek a je třeba použít tavidlo. Při pájení stříbrnou pájkou je pro ohřev odporem nebo indukcí vhodné tavidlo odolné přehřátí, s vysokou tepelnou stabilitou, Fontargen F 300 HF Ultra. Při pájení pájecí pastou musí směs pájky obsahovat příslušné tavidlo, nikoliv jen pojivo. Ohřev bez přístupu okolní atmosféry Jedná se o vysokoteplotní pájení v peci s ochrannou atmosférou nebo ve vakuu. Princip dezoxidace popisuje kapitola „Vysokoteplotní pájení“. Typ ochranné atmosféry a typ vakua závisí na pájeném materiálu a ovlivňuje i volbu příslušné pájky. Pájkou jsou slitiny s vysokým obsahem mědi, nebo vysokým obsahem niklu. Nejčastěji ve formě dávkovatelné pasty, tvořené směsí práškové pájky a tavidla, dále ve formě kroužků a fólií. Některé typy vysokoteplotních pájek na měděné bázi CU 104 (L-SF Cu) – Fontargen A 200 L Pájka >99,9 % Cu pro nelegované i legované oceli. Příklad použití: pájení deskových výměníků ve vakuu. CU 101 (L-Cu) – Fontargen AP 20 AL DB, AP 21 AL Pájka >99,9 % Cu ve formě pasty pro nelegované i legované oceli. AP20 AL DB má velmi vysokou viskozitu, AP 21 AL je řidší. Příklad použití: magnetické ventily, trubkové radiátory, automobilové díly. CU 105 – Fontargen AP 21 DL Cu pasta s malým obsahem Ni pro pájení ocelí, tvrdokovů, např. výroba vrtáků pro značné mechanické zatížení. Některé typy vysokoteplotních pájek na niklové bázi Ni 102 (L-Ni2) – Fontargen HTL 2, HTL 2 AP Ni 105 (L-Ni5) – Fontargen HTL 5, HTL 5 AP Ni pájka s obsahem chrómu. AP jsou dávkovatelné pasty. Příklad použití: katalyzátory, lopatky turbín, měřící sondy, regulační součásti, topné spirály, výměníky, díly pro jaderné reaktory. PROVEDENÍ PÁJEK FONTA GREN Katalog pájek viz http://www.bohler-uddeholm.cz/czech/files/Pajeni_Fontargen.pdf Pájky jsou vyráběny jako tyčky, dráty na cívce, fólie, formované díly (např. kroužky), prášky a granule, pájecí pasty s možností dávkování. Tyčky jsou holé nebo obalené tavidlem. Vrstva tavidla může být různá, obal může být standardní nebo flexibilní. Pro pájení pozinkovaných trubek pro rozvod vody je tavidlo zalisováno v rýhách tyčky. Měkké pájky s obsahem tavidla se nevyrábí obalené, ale plněné. Náplní je ve většině případů nekorozívní tavidlo 1.1.2.C (F-SW26). Pájecí pasty pro pájení na vzduchu jsou směsí pájky a tavidla, typ tavidla může být různý dle pájeného materiálu. Pájecí pasty pro vysokoteplotní pájení v pecích s ochrannou atmosférou nebo ve vakuových pecích jsou směsí pájky s pojivem. Typy Fontargen se vyznačují vysokým podílem kovu a značnou variabilitu pojiva s ohledem na požadovanou viskozitu. Materiál byl prezentován na semináři Nové technologie a zařízení pro svařování 2012. POUŽITÉ PODKLADY: Interní podklady společnosti Fontargen GmbH, Eisenberg, Deutschland. Metal Brazing Brazing is a several thousand-year-old method of connection of metals used in industry since the beginning of the 20th century. Its advantage is a possibility of connection of parts from unweldable materials or materials which are difficult to weld and parts which are unsuitable for welding. The objective of article is to refresh these methods and mainly use the knowledge in practice. Ohodnoďte článek: 1 2 3 4 5 Autor Kubálek Jaroslav fotogalerie diskuse vytisknout přeposlat objednat předplatné Fotogalerie